部品復刻で広がる「長く愛されてきたクルマを愛でる文化」を育む活動の輪

きっかけはあるファンの熱い想いから

(フロアマットへの愛着のこもった田中さんからレストアチームへのハガキ)

(フロアマットへの愛着のこもった田中さんからレストアチームへのハガキ)

アクセサリーでは初めての復刻部品となったフロアマット。このフロアマット復刻のきっかけとなったのは、フロアマットに対する並々ならぬ愛着を持たれている田中さんというロードスターファンの熱い想いからでした。それは、2017 年 NA ロードスターのレストアトライアル車をファンミーティングで初めて展示をしたときのこと。レストアによって輝きを取り戻した NA ロードスター。一方で足元には使いこまれたフロアマットが敷かれたままでした。「レストアをするのであれば、ぜひフロアマットも含めて復刻検討をしてほしい。」ロ ードスターのフロアマットをコレクションする彼のフロアマットへの想いはとても深く、ついにはご自身で所有されていた NA ロードスタ ーのフロアマットを復刻見本としてお借りすることとなり、フロアマ ット復刻に向けた活動はスタートしました。

当時の風合いまで再現する。それが復刻の志。

(デザイン開発を担った千塚さん)

(デザイン開発を担った千塚さん)

フロアマットの復刻を担うのは、当時の純正フロアマット開発を担当した永大化工株式会社。タイヤ、ホイールといったこれまでの復刻パーツ同様、まずは当時を知るところから始めるものの、図面記載情報の不足、当時と同じ材料の調達課題など、フロアマットにおいても復刻までの長い道のりが待ち受けていました。

「フロアマット復刻において、もっとも苦労したのは、フロアマットを織る糸の元となる、『原糸の色開発』でした。」と語るのは、デザイン開発を担った千塚さん。環境規制の強化から、当時と同じ染料を使うことはできず、原糸の開発は、白糸を一から染めて開発を行う必要がありました。そのために当時のフロアマットの糸を解析にかけ、協力サプライヤーとともに色開発に着手しました。 後染めでの色調合は非常にシビアでしたが、「やるからには、当時の風合いまできちんと再現する。」という部品復刻への強い志の下で、何度も試作とチューニングを重ねました。色は光源によって見え方が異なるため、色開発においては様々な光源の下でオリジナルとの色の差が極小化できる染料調合の条件を見出しようやく納得できる色にたどりつきました。また、評価した光源は、一般的な蛍光灯や日陰だけではなく、直射日光下での見え方にも注力したのはオープンカーであるロードスターならではです。

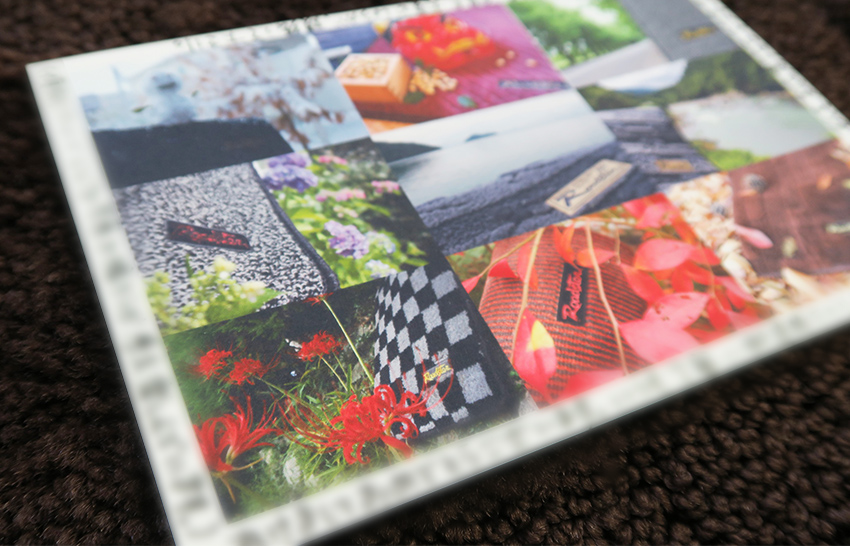

「色と言えば、V SPECIAL 用のフロアマットオーナメントについても発見がありました。」そう語るのは、営業部の東岡さん。一見黒に見えるオーナメントの文字色も、社内に残っていた当時のオーナメントサンプルから、実は深い緑色だったことが分かりました。こうした細部にもさりげないこだわりが込められている、今も昔も変わらない、初代から受け継がれるロードスターのモノづくりへの想いを強く感じました。また、ブラックのフロアマットに装着されている ROADSTER ロゴのオーナメントも、加工技術の進化により、筆使い独特の文字外周の擦れ部分までより繊細に再現されています。

(細部まで再現されたフロアマットオーナメント)

(営業担当 東岡さん)

(営業担当 東岡さん)

(進化したフロアマットの滑り止め性能)

(進化したフロアマットの滑り止め性能)

「もちろん、復刻で当時よりも向上した性能もあります。」と引き続き語る東岡さん。裏面の滑り止め素材を当時の塩ビ素材から合成ゴムに変更するとともに、最新のスパイク構造を採用することで、滑り止め性能が当時のマットよりも大きく向上しています。また、マットの糸そのものも、当時のものよりも耐候性が高まっており、オープンカーならではの直射日光を長時間浴びる環境においても色褪せしにくい仕様になっています。

当時の風合いを徹底的に再現する一方で、日頃目に触れない部分には最新の技術で性能向上を図るパーツ復刻の極意が、フロアマットにもしっかり込められています。

今も昔も最後は『人の手で』

人の手の温かみを感じる商品には自ずと愛着が湧くものです。復刻されたフロアマットは今も昔も最後は「人の手」で作りこまれ、お客様のもとへと届けられていきます。ここでは、あまり表にでることないフロアマットの製造工程の一部を紹介します。

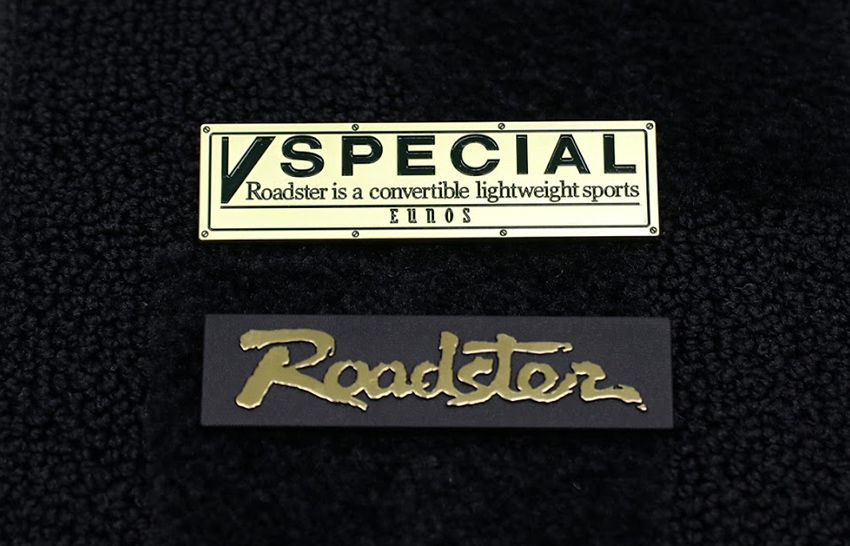

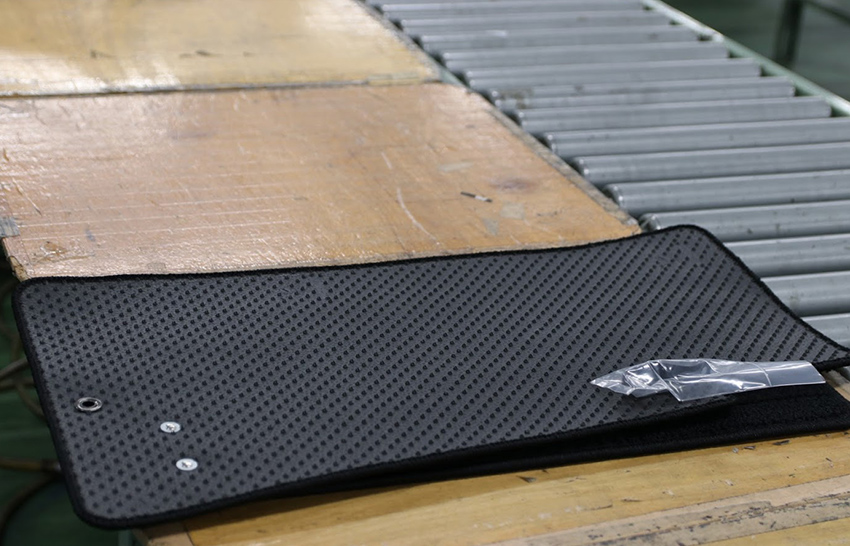

(仕上げ工程前のフロアマット)

(仕上げ工程前のフロアマット)

■仕上げ前のフロアマット原反

フロアマットの表皮と裏側のバッキング樹脂を溶着しロードスターの形に裁断されたフロアマット。ここまでのは工程は主に機械工程ですが、ここから先の商品の仕上げ作業は職人の手作業による工程になります。

■オーバーロック加工

最初の工程はオーバーロック工程。外周部のほつれを防ぐために、専用ミシンで外周部にかがり縫いを施します。一枚のフロアマットのオーバーロック加工に要する時間は約 40 秒、フロアマットの形状に合わせて、巧みにマ ットの向きを変え、素早く縫い上げていく光景は職人技そのものです。

(巧みな手さばきで施されていくオーバーロック加工)

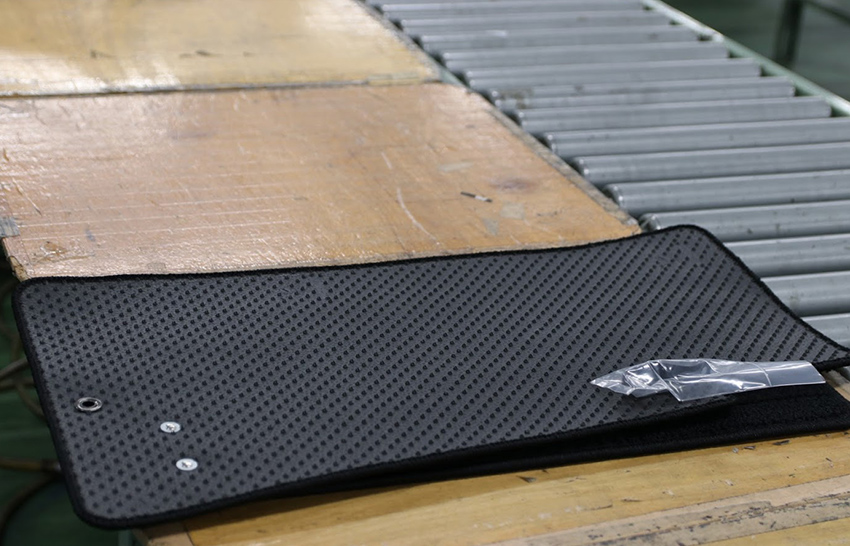

■オーナメント/フック固定用リングの取り付け

続いて、オーナメントやズレ防止用のフック固定リングの取り付け工程。オーナメント、リングを所定の場所にセットし、裏面から固定します。ここでも無駄のない動きで手際よく仕上げられ、フロアマットに命が吹き込まれていきます。

(オーナメントの取り付け工程)

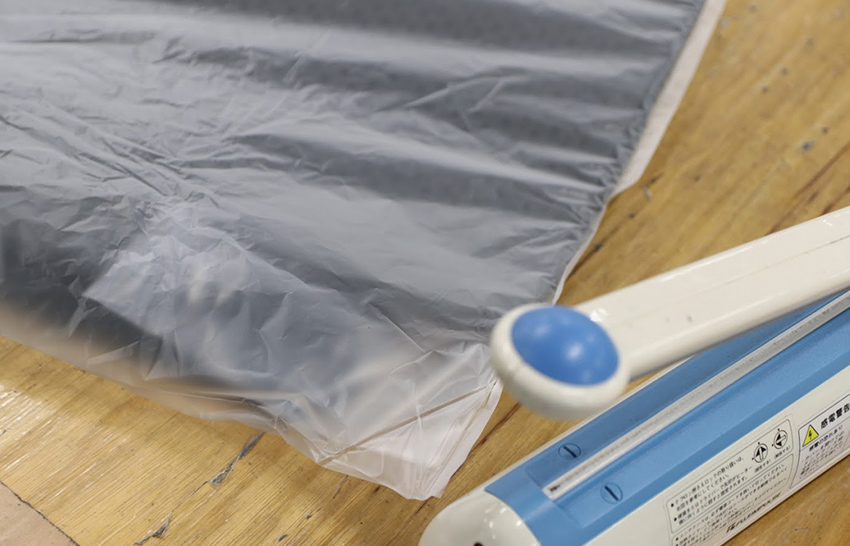

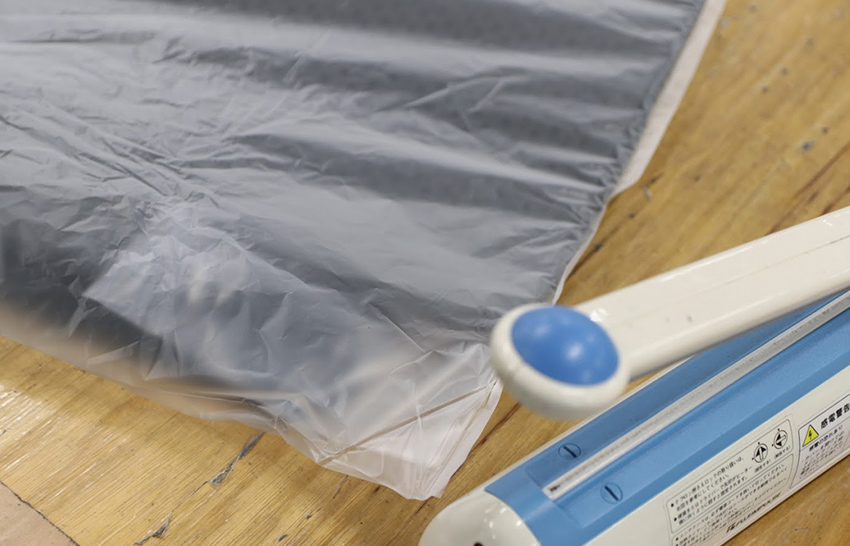

■検査・梱包工程

仕上がったフロアマットは、同梱の固定フックなどの付属品を準備し、検査・梱包工程へ。

部品の欠品、製品への不具合がないかを確認し、一枚一枚マット表面をエアで掃除していきます。

梱包工程では、大切なオーナメントが輸送中に同梱の付属品で傷つかないように、付属品は外装袋に熱溶着し、しっかりと固定し輸送されます。最後に部品番号ラベルを丁寧に貼り付け、製品として出荷されていきます。

(梱包直前のフロアマット)

(梱包直前のフロアマット)

(1 枚目:エアで表面のほこりを落とす。 2 枚目:オーナメントへの傷付き防止のために付属品を外装袋に溶着する。 3 枚目:部品番号ラベルを貼り付け製品完成。)

こうした職人による仕上げ、細やかな心配りを経て、復刻フロアマットはお客様のもとに届けられていきます。

復刻経験で社内に広がる『長く愛されてきたクルマを愛でる文化』を育む心

(左から 営業部 新居部長、久保さん、東岡さん、 デザイン課 千塚さん、営業部 松井次長)

(左から 営業部 新居部長、久保さん、東岡さん、 デザイン課 千塚さん、営業部 松井次長)

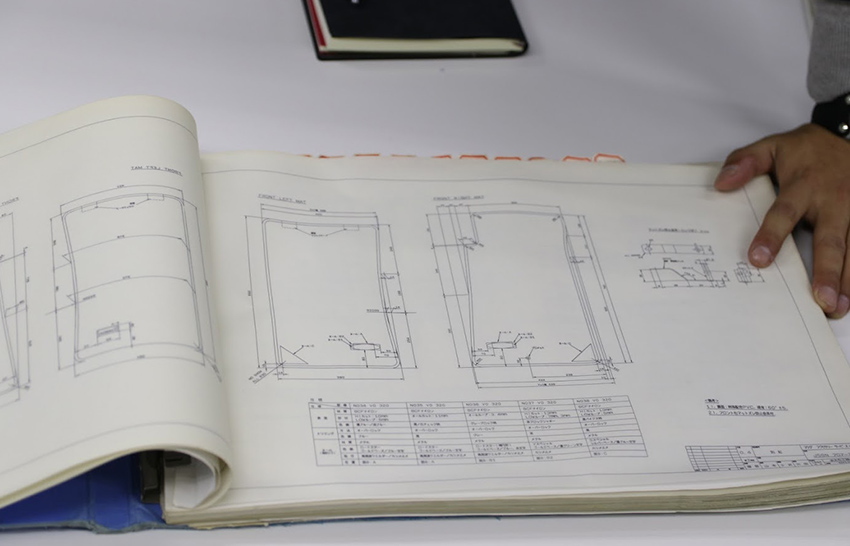

「今回の NA フロアマットの復刻経験が自社の歩みを振り返る良いきっかけになった。」と語るのは営業部 松井次長。日々の仕事に追われる日々の中で、復刻フロアマット活動を進めることで、当時のエンジニアたちのものづくりへの苦労や想いに触れることができました。

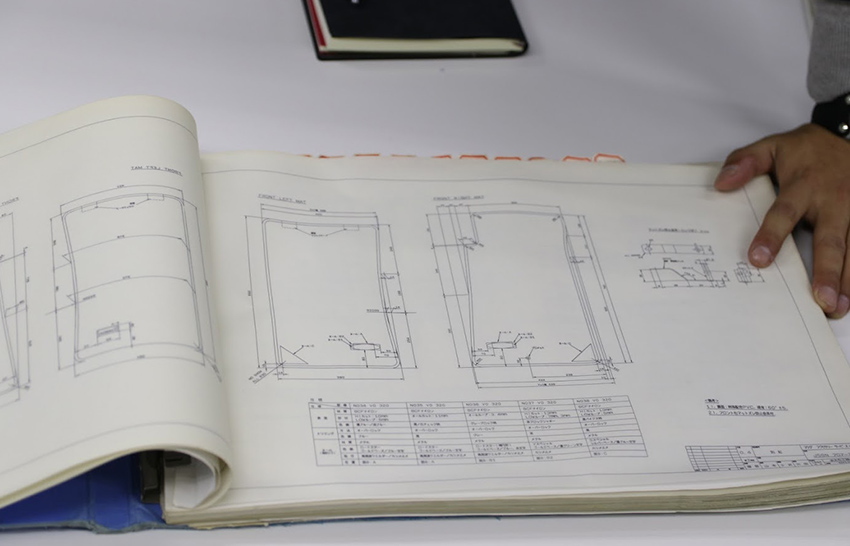

(写真:規定の文書保管期限を過ぎても丁寧に保管されていた図面)

(写真:規定の文書保管期限を過ぎても丁寧に保管されていた図面)

また営業担当の久保さんは、「フロアマット復刻の実現につながったロードスターファンの想いに強く感銘を受けた。」と語ります。日頃あまり聞くことのできない、フロアマットに対してのお客様からの声やつながりは、社内でも仕事への向き合い方を変える大きな出来事でした。

最後に営業部の新居部長は、「NA ロードスターのフロアマット復刻活動に携われたことを誇りに思う。」と語ってくれました。NA ロードスターの復刻パーツの活動を一緒に担うことができたことで、社内においても「長く愛されてきたクルマを愛でる文化」への理解促進にもつながったようです。

ロードスターファンの熱い想いから始まったフロアマットの復刻活動は、単なる部品復刻活動にはとどまらず、「長く愛されてきたクルマを愛でる文化」を育んでいくサポーターの枠を広げていくモメンタムにもつながっていくという、パーツ復刻活動の意義を改めて考えさせられた取材となりました。

取材こぼればなし・・・

NA フロアマットの復刻活動にあたり、当時の資料を探していた際に、たくさんの歴代 MAZDA 車のフロアマットオーナメントが見つかりました。懐かしいオーナメントの数々に、本題の取材になかなか入れなかったことは言うまでもありません。

(製造元で発見された懐かしいマツダ車のオーナメントの数々)

(製造元で発見された懐かしいマツダ車のオーナメントの数々)